Quando la gente pensa agli sprechi nella produzione, di solito pensa solo a tutto il materiale di scarto che viene buttato via, ma spesso dimenticano tutte le altre azioni che sprecano il nostro tempo, le nostre risorse e i nostri SOLDI .

Quando qualcuno che ha avuto qualche contatto con Lean Manufacturing parla di spreco, spesso parla di Muda, cioè dei sette sprechi (o 8 a seconda delle definizioni), ma spesso dimentica gli altri sprechi definiti all’interno del Toyota Production System; Mura e Muri. Tuttavia questi sprechi sono spesso molto più importanti da affrontare rispetto a Muda e molte volte sono le cause alla base dei Muda stessi che osservate all’interno dei vostri processi.

Muda, i sette sprechi

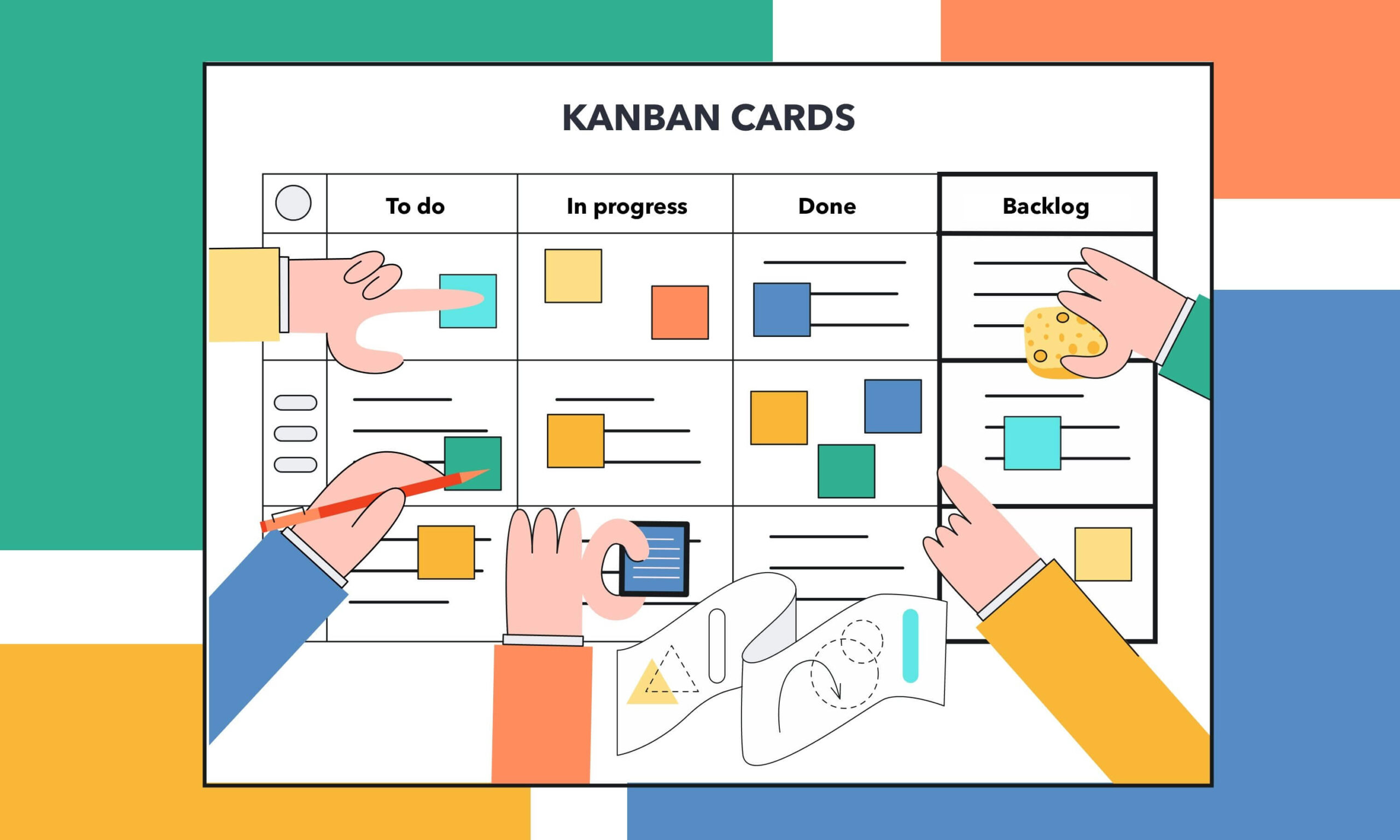

Muda è qualsiasi attività o processo che non aggiunge valore; uno spreco fisico del tuo tempo, delle risorse e in definitiva dei tuoi soldi. Questi sprechi sono stati categorizzati da Taiichi Ohno all’interno del sistema di produzione Toyota, e sono:

- Trasporto: il movimento del prodotto tra le operazioni e le posizioni porta il rischio di danni, smarrimenti, ritardi;

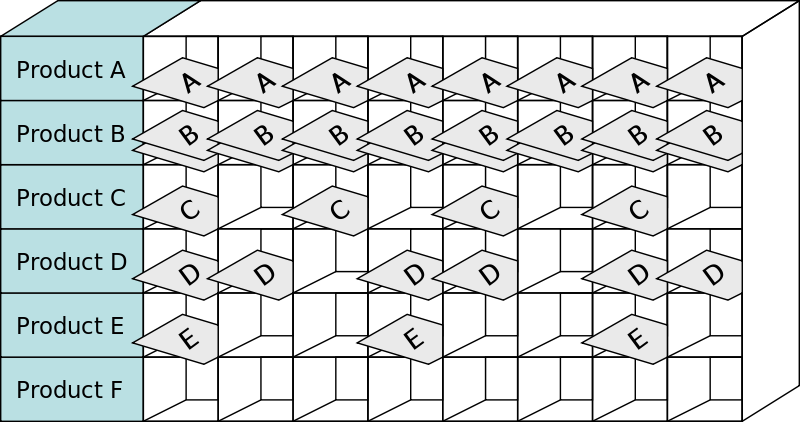

- Scorte: i lavori in corso (WIP) e le scorte di prodotti finiti e materie prime che un’azienda detiene;

- Movimento: movimenti inutili rendono probabili danneggiamenti, usure, rischi, senza produrre valore aggiunto;

- Attesa: l’atto di aspettare che una macchina finisca, che arrivi il prodotto o qualsiasi altra causa;

- Sovrapproduzione: la produzione di prodotti in quantità superiore a quella ordinata dal cliente;

- Processi inutilmente costosi: uso di risorse più costose di ciò che serve, funzioni superflue, operatori con qualifiche e competenze superiori a quelle che servono per svolgere i compiti richiesti, significa sottoutilizzare e quindi sprecare;

- Difetti: il rifiuto da parte del cliente del prodotto o operazioni di correzione e riparazione che costano tempo e danaro, ma non producono fatturato.

A questa lista dei sette rifiuti originali la maggior parte delle persone aggiunge anche quanto segue:

- Talento: non riuscire a utilizzare le competenze e le conoscenze di tutti i dipendenti;

- Risorse: non riuscire a spegnere le luci e le macchine inutilizzate comporta costi inutili;

- Sottoprodotti: non fare uso di sottoprodotti del tuo processo.

Molte iniziative “snelle” non riescono a vedere oltre l’eliminazione di Muda e credono che l’obbiettivo di Lean Production sia quello di eliminare gli sprechi. Ciò porta a implementazioni che inizialmente sembrano risparmiare denaro, ma si disintegrano rapidamente e si annullano quando si verificano problemi quali fluttuazioni della domanda dei clienti e problemi con i fornitori. Cause? Non hanno affrontato le altre forme di rifiuti identificate da Toyota;

Mura, sprechi di irregolarità

Mura crea molti dei sette rifiuti che osserviamo, Mura guida Muda! L’irregolarità si manifesta a causa del sistema industriale tradizionale, in cui le scorte forniscono una riserva anche quando la produzione non ne ha bisogno. Mura indica le fluttuazioni, variazione, irregolarità del carico del lavoro (della domanda).

Un esempio ovvio sono i processi di produzione in cui l’obbiettivo viene misurato sulla produzione mensile, il reparto si precipita come un matto nell’ultima settimana del mese per raggiungere gli obiettivi, utilizzando componenti e producendo parti non effettivamente necessarie. Alcune settimane del mese la produzione è quindi lenta a causa della carenza di componenti e non si concentra sul raggiungimento degli obiettivi stessi. Questo genera il grafico della produzione di hockey stick, da cui risulta chiaro lo spreco di capacità produttiva.

Secondo la strategia industriale della Lean Production (Produzione snella), non si devono avere scorte in più rispetto alla reale richiesta. Il principio è cercare di fluidificare la produzione in modo da rispondere facilmente ai cambiamenti.

Muri, lo spreco di sovraccarico

Muri è traducibile come “eccesso”, “sovraccarico”. L’eccesso si manifesta a causa del sistema industriale tradizionale, in cui si ordinano i pezzi in grossi lotti. Muri è il termine che indica il sovraccarico delle persone o delle risorse.

Ciò è causato da Mura e da una serie di altri fallimenti nel sistema, come la mancanza di formazione, metodi di lavoro non chiari o non definiti, strumenti sbagliati e misure di performance mal concepite.

La strategia Easy Lean, su modello delle fabbriche giapponesi, fa invece riferimento ai principi del just-in-time. L’organizzazione del processo produttivo secondo il just-in-time, consiste nel ridurre le materie prime immesse nella fase iniziale del processo ottenendo un quantità di prodotti finiti corrispondente alla domanda del mercato.

Ciò permette di abbattere i costi dovuti allo stoccaggio.

Rimuovi Muda, Mura e Muri – Easy Lean

Ti aiutiamo innanzitutto ad assicurare che il tuo Mura sia rimosso e creare un flusso prevedibile di livello; questo a sua volta mette in risalto Muri (irragionevolezza) all’interno del tuo sistema che può quindi essere eliminato. Seguendo questa strada, proposta da Easy Lean, eliminerai la stragrande maggioranza di Muda presente nel tuo sistema.

Contattaci subito per ottenere informazioni sul metodo lean ed iscriverti ai nostri corsi in materia Lean Production!