Il Toyota Production System!

La nascita e l’espansione

Il Toyota Production System (TPS) fu sviluppato tra il 1945 e il 1970 ma è ancora oggi un concetto in continua evoluzione. Durante la crisi del petrolio che colpì e paralizzò l’intera economia mondiale nel 1973 la Toyota, nonostante una riduzione dei profitti, continuò a crescere e guadagnare. Questo catturò l’interesse delle altre compagnie Giapponesi sul TPS.

L’industria americana dell’auto si svegliò solo nel 1990 quando fu pubblicato il libro “The machine that changed the world” nato da un’indagine americana degli anni 80 sugli stabilimenti di assemblaggio auto americani, europei e giapponesi; questo libro mise in evidenza i risultati raggiunti da Toyota e l’enorme divario tra la qualità e produttività giapponese e le industrie dell’auto americane.

Fu da questo libro che si originò il termine Lean Manufacturing ovvero produzione snella in quanto Toyota stava facendo di più con meno di tutto. Meno spazio, meno persone, meno capitali e meno magazzini.

Sulle orme del modello organizzativo dell’azienda che in anticipo sulle proprie previsioni si appresta a diventare il primo costruttore di automobili al mondo: Toyota.

Derivate dagli studi sul sistema di produzione Toyota, le teorie di Lean Production (produzione snella), o Lean Manufacturing, hanno preso a diffondersi nel corso dei primi anni ’90 presso aziende industriali di ogni settore negli Stati Uniti e in Europa, diventando un modello strategico di successo per il miglioramento rapido dei processi logistico-produttivi e il recupero della competitività.

Toyota rappresenta oggi il punto di riferimento delle Aziende che vogliono accorciare drasticamente il processo di sviluppo prodotti, fornendo nel contempo prodotti di qualità, affidabili e in grado di soddisfare appieno le esigenze dei clienti.

I risultati del sistema Toyota sono a dir poco eclatanti:

- Produttività: 14 nuovi modelli introdotti in un solo anno.

- Qualità: i prodotti, come Lexus e Yaris, hanno ottenuto i massimi riconoscimenti in termini di qualità e sicurezza.

- Efficacia: la percentuale di tempo degli ingegneri Toyota riservata ad attività a valore aggiunto è quattro volte superiore in confronto a quella dei loro colleghi in GM, Ford, Daimler/Chrysler.

- Velocità: Toyota sviluppa costantemente nuovi modelli in meno di 18 mesi (30% in meno delle migliori performance dei principali competitor).

- Redditività: Toyota ha il più alto valore di mercato delle azioni tra i produttori di automobili ed è la società giapponese a più alta redditività.

Il modello Toyota in Italia

Il modello Toyota e il Lean Manufacturing si stanno rapidamente affermando anche in Italia, sia pure attraverso un progressivo quanto inevitabile adattamento alla realtà di un comparto industriale particolare, – caratterizzato in gran parte da imprese di dimensioni ridotte – con problemi di crescita, aggravati da una crisi economica strutturale e duratura.

Il termine Lean viene convenzionalmente tradotto in italiano come snello. Il Lean Manufacturing è, di fatto, un sistema snello, ridotto cioè all’essenziale, poiché mira all’inesorabile abbattimento degli sprechi insiti nelle attività, tipiche della logica a “lotti e code”: davvero rivoluzionario se applicato ai sistemi produttivi tradizionali.

Il Lean Thinking

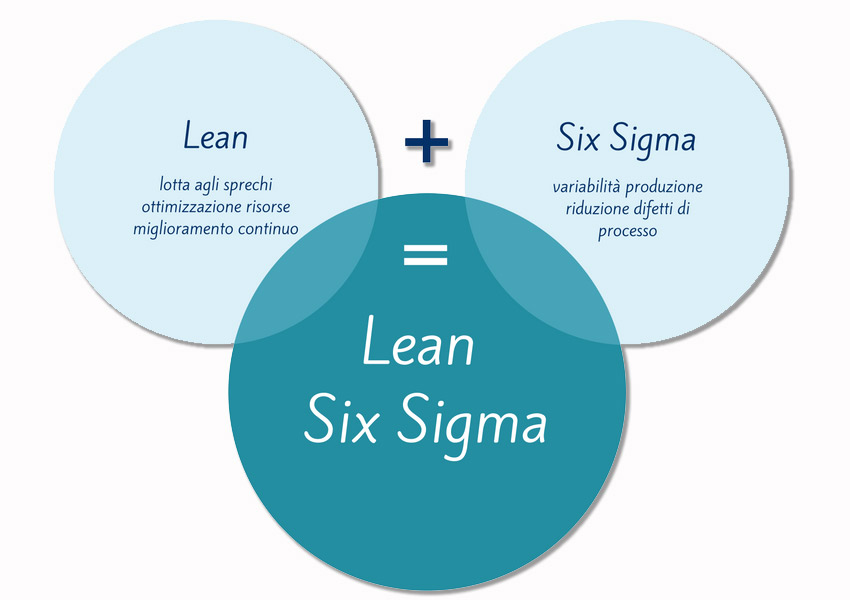

Consideriamo il Lean Manufacturing nell’ambito della gestione della produzione come una evoluzione di precedenti modelli organizzativi (TQM, MRP, BPR, eccetera). Il punto di forza da cui deriva il suo forte impatto innovativo è da ascrivere al taglio metodologico che viene declinato sui concetti di:

- Flusso

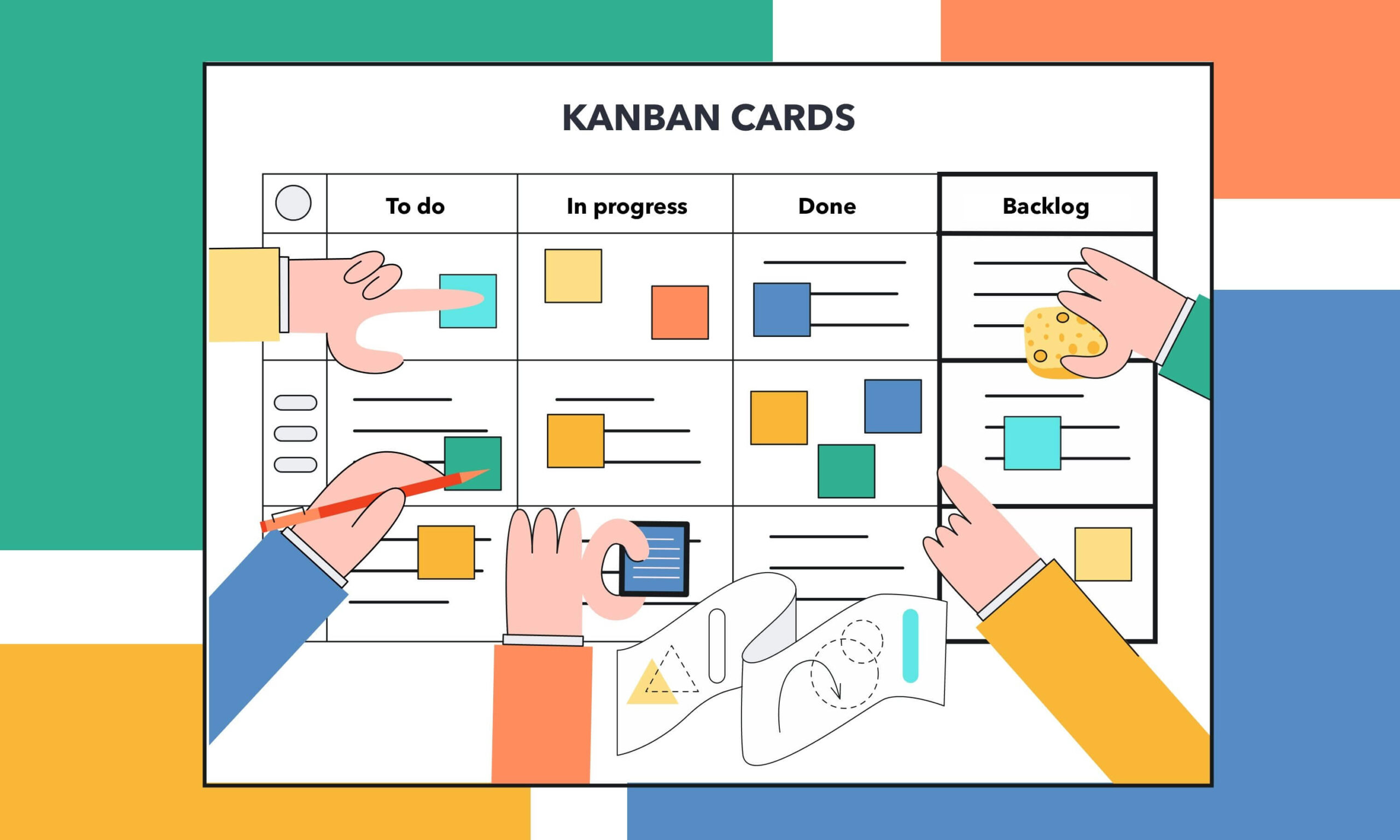

- Gestione a vista

- Risultati in tempi brevi

- Miglioramento continuo

Obiettivo del metodo è produrre il maggior valore possibile, con il minor utilizzo di risorse, mediante la continua ricerca ed eliminazione degli sprechi.

Cosa è spreco per il LEAN THINKING

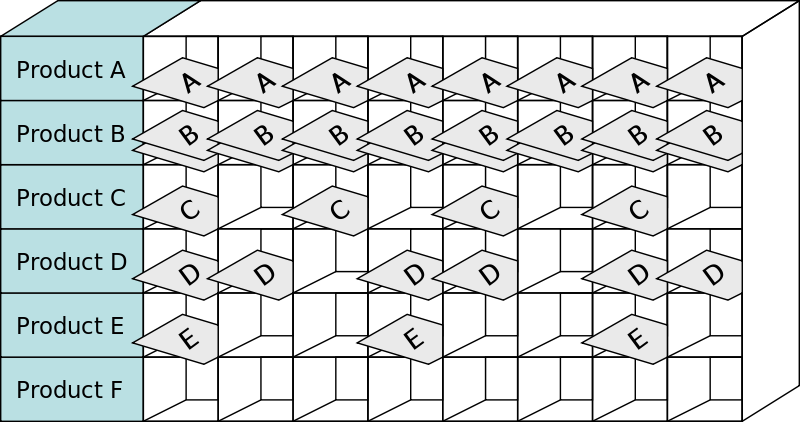

Nelle strutture produttive di massa basate su logica push sono presenti alcune tipologie di sprechi che, secondo quando sopra esposto, vanno immediatamente rilevati ed eliminati con le metodologie Lean:

- Sovrapproduzione

- Scorte non necessarie

- Superfici occupate

- Ritardi/attese

- Difetti e rilavorazioni

- Movimentazioni di materiali

- Movimenti di persone

Al fine di ottenere risultati tangibili e duraturi, investire anche sul capitale umano in quanto l’applicazione del metodo implica un profondo cambiamento culturale delle persone rispetto alle logiche su cui è stata costruita tutta la cultura produttiva delle nostre aziende manifatturiere.

Ti interessa produrre maggior valore possibile con il minimo utilizzo di risorse?

Vuoi essere tra le aziende che hanno già intrapreso questo processo di cambiamento e ricevono risultati eclatanti?