Nei processi aziendali, le “attività a non valore aggiunto” (NVAA) sono tutte quelle attività generate da sprechi, perdite, disefficienze, scarti, rilavorazioni, incompetenza del personale, dolo del personale e molto altro.

Insomma, tutto ciò che il cliente non paga, ma che all’azienda costa sicuramente e che incide negativamente sulle performance economiche. Applicando i principi della lean, più specificamente quelle della lean manufacturing, tutte queste attività possono essere ridotte significativamente.

Impatto delle NVAA sull’efficienza aziendale

In seguito a varie consulenze lean che abbiamo effettuato in diversi ambiti produttivi e di servizi, emerge molto spesso che il valore complessivo della disefficienza nelle aziende può sfiorare anche il 20% del valore del fatturato. Inoltre, con un mercato sempre più competitivo e dove il parametro prezzo è molto spesso l’unico elemento di decisione da parte dei clienti, le aziende devono necessariamente implementare azioni di ottimizzazione dei processi operativi che evitino perdite e la conseguente possibilità di erodere la marginalità economica necessaria per poter fare impresa. L’adozione di lean manufacturing è quindi cruciale per migliorare la competitività aziendale.

Caso studio: cliente S&P nell’ambito della logistica integrata

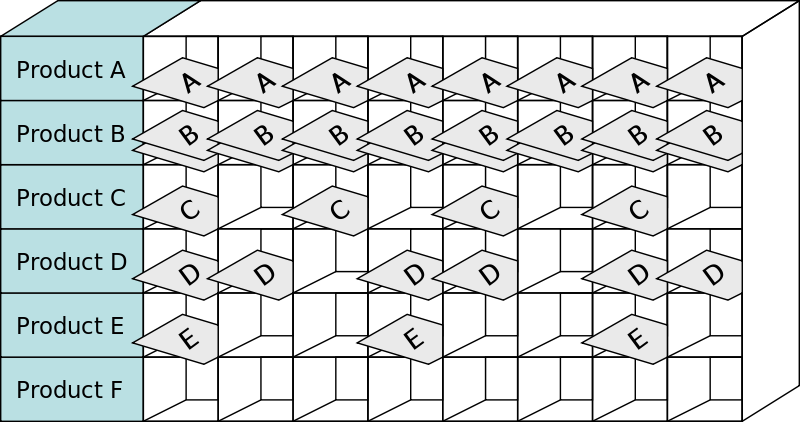

Nel presente articolo, si riportano i risultati relativi alle attività di analisi tempi e metodi e NVAA effettuate nel mese di luglio 2023 presso uno stabilimento di un nostro cliente. Questo cliente opera nell’ambito della logistica integrata e le attività analizzate riguardano la preparazione del prodotto A (per privacy, evitiamo di menzionare cliente e prodotto specifico). Durante questo periodo, abbiamo esaminato meticolosamente ogni fase e ciclo di lavoro, al fine di individuare inefficienze e proporre soluzioni per migliorare l’efficienza operativa. L’analisi ha incluso diverse attività chiave che sono state documentate e valutate per garantire che ogni aspetto del processo fosse ottimizzato per ridurre le NVAA.

Metodologia Lean Manufacturing: analisi, raccolta dati e operatività

L’attività è stata effettuata prendendo come base di partenza le fasi e cicli di lavoro descritte nei documenti cliente, molto generici, non dettagliati e privi di tempi e metodi di esecuzione. Si è pertanto proceduto a valutare sia i tempi di esecuzione delle singole attività, che i metodi di lavoro, con l’intento di individuare le metodologie utilizzate, le eventuali attività non propriamente produttive (NVAA – Non Valore aggiunto) e fornire elementi concreti per rendere maggiormente efficienti le operazioni stesse. Questo approccio è tipico della lean manufacturing, che mira a eliminare gli sprechi e migliorare continuamente i processi.

I dati raccolti sono stati inseriti in un apposito database dove sono state descritte tutte le fasi e sotto fasi reali di lavorazione, individuando, laddove possibile, tempi standard per singole lavorazioni (anche le più dettagliate) così che tali dati potessero poi essere utilizzati come riferimento per qualunque altra matricola. In altri casi invece, non essendo possibile tempificare la singola operazione, si è proceduto a valutare complessivamente il tempo totale della fase.

Infine, sono state individuate anche situazioni impattanti sotto l’aspetto della sicurezza sul lavoro come mero suggerimento pratico al fine di evitare situazioni infortunistiche e/o incidentali.

Dettaglio delle attività effettuate

Le attività effettuate sono riportate nel seguito:

- Analisi tempi e metodi di lavorazione;

- Creazione ciclo di lavorazione con identificazione fasi e sotto fasi e strumentazione utilizzata;

- Riprese video e foto delle diverse attività;

- Individuazione attività NVAA e valorizzazione delle perdite in h/min;

- Valutazione delle possibili soluzioni per l’efficientamento del ciclo di lavorazione.

Risultati finali caso studio

Dall’analisi condotta sui tempi e metodi di lavorazione, elenco delle “attività a non valore aggiunto” (NVAA) pari a 70 minuti al giorno, si è evidenziata la possibilità di un recupero di efficienza lavorativa pari al 14,2% rispetto alla situazione di partenza. Con un rapido conto basato su quotazione oraria pari a 35€, il livello di efficienza ottenuto è stato pari a € 820/mese ovvero 9.840 €/anno su una sola matricola. Questo dimostra come l’implementazione di lean manufacturing possa portare a risparmi significativi e miglioramenti nell’efficienza.

| TOTALE NVAA/min. | 70,00 |

|---|---|

| TEMPO IMPIEGATO in min. | 493,12 |

| TEMPO IMPIEGATO in h | 8,22 |

| TEMPO IDEALE in min. | 423,12 |

| TEMPO IDEALE in h | 7,05 |

| RECUPERO EFFICIENZA in h | 1,17 |

| RECUPERO EFFICIENZA in % | 14,2% |

Consulenza Lean Manufacturing di Scanavino & Partners

Scanavino & Partners offre il servizio di consulenza lean manufacturing, volto all’ottimizzazione dei processi operativi e alla riduzione delle attività NVAA. Grazie alla nostra esperienza pluriennale, possiamo aiutarti a migliorare l’efficienza della tua azienda. Con il nostro supporto, implementerai soluzioni di lean product e ridurrai le inefficienze, aumentando la produttività e riducendo i costi. Contattaci oggi per scoprire come i nostri servizi di consulenza lean possono trasformare la tua azienda.

Dott. Stefano Scanavino