Anche la CONSULENZA IATF è uno degli utili ed efficaci servizi che la Management Academy, mette a disposizione delle Aziende.

A seguire un approfondimento, comprensivo di più dettagli sulla nostra Consulenza e Formazione in materia IATF.

In un mercato sempre più competitivo a livello mondiale, i costruttori auto si trovano a dover fare i conti con marginalità sempre più ridotte, innalzamento del livello dei costi e necessità di innovazione continua. Il settore si è anche proiettato sempre più verso prodotti e/o soluzioni tecnologiche, di auto sofisticate. In un tale scenario economico, il panorama relativo alle forniture rappresenta il nodo cruciale per la competitività dei costruttori, in quanto, molto spesso, la tecnologia e la relativa produzione è in mano agli stessi fornitori diretti, i cosiddetti TIER ONE, che a loro volta utilizzano altri sub fornitori denominati TIER TWO, che a loro volta fanno fare parti di lavorazione ad ulteriori fornitori . E’ intuibile quindi come la filiera produttiva sia molto lunga e come spesso sia difficile avere per i Costruttori Auto una piena Garanzia della Qualità dei processi e dei prodotti.

In questa configurazione di filiera allungata diventa necessario avere quindi strumenti e metodi adeguati che possano di fatto fornire garantire una uniformità di processi e prodotti nel rispetto dei requisiti stabiliti dai clienti, ovvero i cosiddetti CSR, CUSTOMER SPECIFIC REQUIREMENTS.

La certificazione ISO/TS 16949, ora confluita nel nuovo schema IATF 16949:2016 e basata sui requisiti della ISO 9001:2015, diventa pertanto, (ma non solo!), uno degli strumenti FONDAMENTALI, al fine di dimostrare al Cliente finale che il fornitore si è dotato di un Sistema di Gestione adeguato, a garantire la conformità anche dei processi e dei prodotti. Ovvero questa situazione è da considerarsi condizione NECESSARIA ma NON SUFFICIENTE, come viene detto in Economia, in quanto il problema della garanzia di conformità deve essere garantito lungo TUTTA LA CATENA DI FORNITURA. Infatti requisito di base della nuova IATF è proprio quello che i fornitori di Primo Livello (TIER ONE ), debbano obbligatoriamente utilizzare fornitori di secondo livello (TIER TWO), almeno certificati ISO 9001, ma con un piano di crescita proiettato verso caratteristiche IATF e conseguente Certificazione.

La nostra esperienza in questo campo è decisamente elevata e tale da permetterCi di elaborare un SISTEMA DI GESTIONE in linea con i principi IATF, adeguato ai fornitori di II° LIVELLO sulla base di tre considerazioni: COSTI – COMPETENZE – TEMPISTICHE.

Analizzandole più nello specifico:

- COSTI: i più bassi oggi sul mercato della consulenza Automotive ed in particolare IATF;

- COMPETENZE: pluriennale esperienza del mondo Automotive vissuto in prima persona nel settore, in particolare dal Dott. Stefano Scanavino, e dunque non letto sulla carta, con studio delle norme e loro specifiche, come per la maggior parte dei consulenti. Erogazione non solo della Consulenza con formulazione di Progetti ad Hoc, ma anche della Formazione, generale e/o più specifica, in linea con le esigenze di ogni realtà aziendale, relativamente a: Conoscenza della norma IATF, Qualifica interna per audit di Sistema, Processo e Prodotto.

- TEMPISTICHE: Programmi Chiavi in Mano, All Inclusive, con Certificazione IATF 16949:2016, entro 6 mesi dal ricevimento dell’incarico.

LA NORMA IATF 16949:2016

IATF 16949:2016, è il più diffuso standard internazionale dei Sistemi di Gestione Qualità nell’Industria Automobilistica, e va ad armonizzare i diversi audit e sistemi di certificazione nella catena di fornitura automobilistica globale. E’ andato a sostituire il precedente ISO/TS 16949:2009, ridefinendo i requisiti del sistema di gestione qualità per le organizzazioni del settore automobilistico. La IATF 16949:2016, si basa sulla versione più recente della ISO 9001:2015, della quale rispetta la struttura e i requisiti.

Ciò significa che un’organizzazione del settore automobilistico che richiede la certificazione IATF 16949, deve anche rispettare i requisiti ISO 9001:2015.

I PRINCIPI

- Orientamento alla soddisfazione cliente

- Leadership e coinvolgimento del personale

- Approccio per processi

- Miglioramento continuo

- Approccio all’analisi del rischio

- Multidisciplinarità

I VANTAGGI

- Poter dimostrare di essere un’organizzazione matura e con un SGQ che risponde ai requisiti più recenti dell’industria automotive;

- Acquisire la capacità di gestire il cambiamento, con particolare attenzione alla gestione del rischio;

- Migliorare in flessibilità e adattabilità, requisiti necessari per l’industria automobilistica;

- Soddisfare i nuovi requisiti dello standard darà prova che l’organizzazione è robusta e matura nella gestione dei cambiamenti;

- Maturare un approccio per processi e una migliore gestione dei costi;

- Adottare una chiara focalizzazione sul miglioramento continuo (prevenzione dei difetti, riduzione delle variazioni, rifiuti).

I REQUISITI

- emissione di un business plan con attenzione alle performance di efficienza oltre che di efficacia. In particolare è richiesta una valutazione dei costi della non qualità, delle performance di consegna cliente e di efficienza del sistema produttivo. Consigliamo la creazione di un cruscotto di indicatori tipici del Lean Six Sigma del TQM;

- Organigramma della qualità su tutti i turni;

- Autorità di blocco produzione nel caso di produzione di non conformi;

- Identificazione nell’ambito della documentazione delle specifiche tecniche e dei disegni di eventuali stampi ed attrezzature;

- Identificazione di tutte le cogenze sul prodotto;

- Approccio Risk Based Thinking per il prodotto e processo basato sulla tecnica FMEA (esiste una specifica linea guida);

- Identificazione e gestione delle caratteristiche critiche;

- Pianificazione della qualità avanzata APQP;

- Processo di approvazione dell’introduzione di nuovi prodotti PPAP;

- Emissione di specifici piani di controllo per il prototipo, pre-serie e serie con evidenziazione delle caratteristiche critiche;

- Consapevolezza degli operatori sulle caratteristiche critiche;

- Sviluppo del sistema qualità del fornitore almeno basato sulla norma ISO 9001;

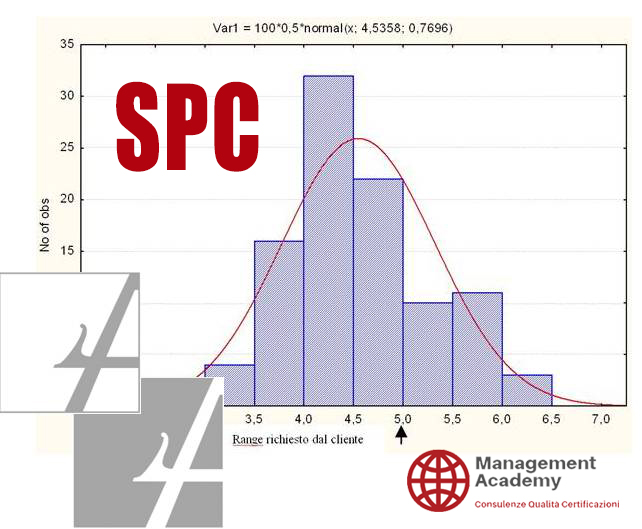

- Controllo statistico di processo SPC;

- Analisi dei sistemi di misura MSA;

- Riduzione dei tempi di set-up impianti;

- Manutenzione preventiva e predittiva;

- Produzione di tipo pull;

- Pianificazione dello stabilimento e layout;

- Ordine e pulizia delle postazioni di lavoro (es. 5S);

- Laboratori interni ed esterni conformi alla norma ISO IEC 17025;

- Segregazione dei prodotti non conformi e gestione dei sospetti non conformi;

- Audit di processo e di prodotto;

- Analisi dei dati e problem solving (esempio metodo 8D o Asaichi);

- Impatto delle azioni correttive;

- Sistemi a prova di errore (Poka-Yoke);

- Piani di emergenza.