Nel primo caso l’incidente avviene in un’officina meccanica presso la macchina per effettuare la sabbiatura di forcelle in acciaio stampato.

Un lavoratore si trova da solo presso la macchina per effettuare la sabbiatura.

Per verificare il corretto caricamento della macchina, una volta eseguito il carico da sabbiare all’interno del barile il lavoratore entra all’interno della zona di lavoro pericolosa per gli organi in movimento.

Le indagini successive all’incidente ipotizzano che, “vista la vicinanza del quadro comando della macchina, raggiungibile con la mano sinistra dalla posizione dell’infortunato si può ipotizzare che lo stesso con la mano sinistra abbia azionato erroneamente il pulsante dell’avvio del caricatore e, non avvenendosi della benna di carico, sia rimasto incastrato tra la struttura basculante di supporto della benna e la soglia di accesso al barile della sabbiatrice”.

Il corpo “è stato ritrovato in parte all’interno alla zona di lavoro (testa-torace e arti superiori)” e il decesso “è avvenuto per schiacciamento”.

La scheda precisa che “l’accesso è stato possibile dall’assenza di ripari interbloccati sulla porta e dall’assenza di un riparo fisso sulla parte laterale della macchina. La pulsantiera ha rilevato carenze manutentive e un difetto che ha causato l’attivazione inattesa della salita della benna”.

Questi i fattori causali rilevati nella scheda:

“sabbiatrice priva di ripari interbloccati, di riparo laterale e con pulsantiera difettosa”;

l’infortunato “è entrato all’interno della zona di lavoro pericolosa”.

Il secondo caso riguarda una macchina sabbiatrice di rubinetti.

Un lavoratore è alla macchina sabbiatrice. Nella parte finale della lavorazione alcuni pezzi si incastrano in un tappeto vibrante.

Nel tentativo di liberare i pezzi, il lavoratore scavalca le griglie di protezione (inadeguate), ma perde l’equilibrio.

Il lavoratore cade in avanti e urtando con il torace una parte della macchina si procura lesioni letali all’emitorace destro.

I fattori causali rilevati:

“macchina sterrosabbiatrice con tappeto vibrante con protezioni inadeguate”

l’infortunato “scavalcava delle protezioni per rimuovere dei pezzi di lavorazione”.

Le misure di prevenzione per l’addetto alla sabbiatura

Facciamo riferimento ai risultati della ricerca Inail “ Profili di rischio nei comparti produttivi dell’artigianato, delle piccole e medie imprese e pubblici esercizi: Industrie Meccaniche”.

In particolare riportiamo alcuni dei suggerimenti contenuti nella scheda “ S.P.R. 26_Addetto alla sabbiatura” riportando alcune delle tante misure di prevenzione suggerite nel documento :

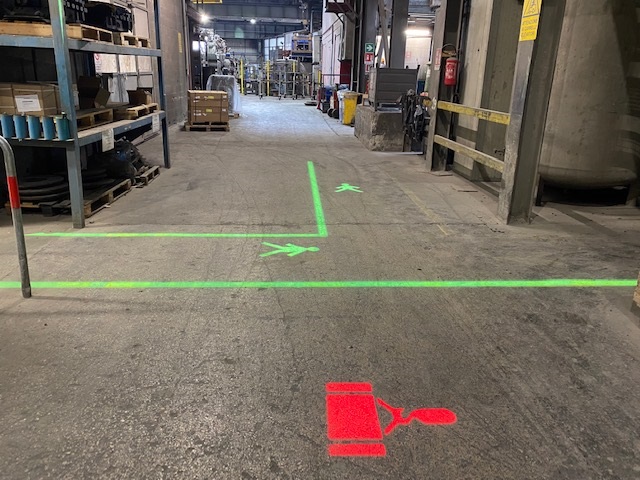

- “i pavimenti dei luoghi di lavoro devono essere fissi, stabili ed antisdrucciolevoli, nonché esenti da cavità o piani inclinati pericolosi;

- mantenere l’area di lavoro in ordine ed evitare l’accumulo di materiale che possa intralciare i movimenti dell’operatore;

- dotare gli ambienti di lavoro di sufficiente illuminazione naturale e/o artificiale;

- dotare l’ambiente di lavoro di idonea segnaletica di sicurezza e vietare l’accesso alle persone non autorizzate e progettare in modo adeguato le vie di circolazione per veicoli e pedoni al fine di evitare investimenti, incidenti tra mezzi e ribaltamenti;

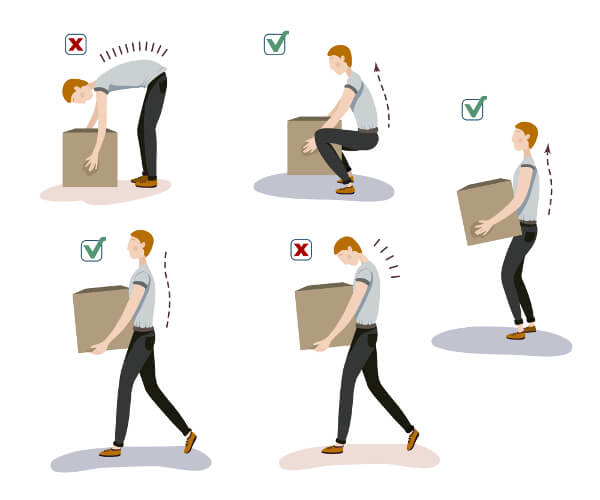

- prevedere idonee procedure ed istruzioni operative per lo scarico e lo stoccaggio in magazzino di materie prime;

- utilizzare scaffalature, bancali, ecc. idonei a sostenere e trattenere il carico da immagazzinare;

- prevedere idonee procedure ed istruzioni operative per l’approvvigionamento del materiale dal magazzino ai reparti di produzione al fine di evitare un’interferenza con le attività di reparto e ribaltamenti;

- prevedere idonee procedure ed istruzioni operative per l’attrezzaggio di impianti e macchine e per tutte le operazioni di manutenzione;

- dotare le macchine di protezioni fisse (lastre metalliche a scorrimento);

- in caso di inceppamento della macchina, vietare la rimozione delle protezioni per intervenire e attendere l’intervento di personale specializzato;

- verificare che le macchine e attrezzature siano dotate dei RES” (Requisiti essenziali di sicurezza);

- “prevedere specifiche procedure o Istruzioni Operative per svolgere tutte le attività che comportano lo stoccaggio, il trasporto e la manipolazione di agenti chimici pericolosi per la salute e la sicurezza dei lavoratori;

- prevedere procedure da attuare in caso di emergenza;

- verificare la sicurezza di apparecchiature elettriche prima del loro utilizzo. Sottoporre attrezzature elettriche difettose o che presentano anomalie sospette ad ispezione ed eventuale riparazione da parte di un tecnico elettricista qualificato e mantenere i cavi elettrici in ordine”.

Ricordiamo in conclusione che valutare attentamente la sicurezza dei luoghi di lavoro è fondamentale! Così come istruire e sensibilizzare i dipendenti e collaboratori verso comportamenti sicuri sui luoghi di lavoro che possono davvero salvare la vita.